Siłownik pneumatyczny ma niebagatelną rolę w przemyśle i zwiększeniu efektywności pracy. Może zastąpić pracę rąk ludzkich, zapewniając powtarzalność wykonywanych czynności z dużą dokładnością. Dlatego w wielu gałęziach przemysłu jego zastosowanie jest wręcz niezbędne. Co warto wiedzieć na temat jego budowy i zasad działania. Jakie rodzaje siłowników pneumatycznych sprawdzą się w poszczególnych pracach?

Siłownik pneumatyczny – jak działa?

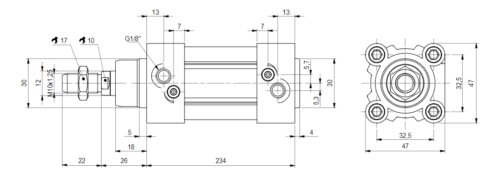

Siłownik pneumatyczny wykorzystuje energię sprężonego gazu, którym najczęściej jest sprężone powietrze. Dzięki niemu wprawia w ruch maszyny czy urządzenia. Warto tutaj zauważyć, że siłownik pneumatyczny oprócz sprężonego powietrza potrzebuje także elementu sterującego, którym może być zawór pneumatyczny. Do tego warto wybierać modele, które są zgodne z normami ISO. Właśnie dzięki standaryzacji bardzo łatwo dobrać odpowiedni model siłownika pneumatycznego, ale też w razie konieczności znaleźć właściwą część zamienną. Siłownik pneumatyczny należy traktować jako część wykonawczą, której rolą jest przetworzenie energii sprężonego powietrza na siłę.

Dochodzi do tego, gdy siłownik przesuwa tłoczysko wewnątrz cylindra pneumatycznego. Należy wiedzieć, że zawsze na tłoczysku zamontowany jest tłok pneumatyczny, który dzieli przestrzeń cylindra na dwie komory. Do jednej wpuszczane jest sprężone powietrze, które powoduje przesunięcie tłoka, a na końcu dochodzi do wysuwu lub wsuwu tłoczyska. Warto też wiedzieć, że jest wiele rodzajów siłowników pneumatycznych, które jednak mogą różnić się od siebie rozmiarem, przeznaczeniem, ale i sposobem mocowania.

Warto więc wybierać siłowniki pod kątem przeznaczenia, zwracając szczególną uwagę na rodzaj uszczelnienia. Siłownik pneumatyczny może pracować w naprawdę ekstremalnych warunkach, przy czym trzeba tutaj zwrócić uwagę czy dane uszczelnienie wytrzyma owe warunki. Doskonale sprawdzają się siłowniki ze stali nierdzewnej, które są zgodne z normą ISO 6432, a także ISO 15552, czy też ISO 21287. Można również wybrać takie wykonane ze stali nierdzewnej bez dodatkowych mieszanek innych materiałów. Takie rodzaje siłowników sprawdzają się w trudnych warunkach.

Siłowniki pneumatyczne – rodzaje ze względu na sposób uszczelnienia. Dlaczego wybór uszczelnienia jest tak ważny i na co wpływa?

Wybór siłowników pneumatycznych w dużej mierze nie nastręcza problemów. Trzeba jednak pamiętać, że wiele z nich wykorzystuje się w naprawdę ekstremalnych warunkach pracy. Z tego też tytułu należy szczególną uwagę zwracać na dobór uszczelnień. Dzięki temu siłowniki nie tylko zapewnią efektywną pracę, ale będą miały dłuższą żywotność. Najczęściej stosuje się uszczelnienia z poliuretanu, które zasadniczo znajdują się na standardowym wyposażeniu przeciętnego siłownika pneumatycznego.

Jednak wbrew pozorom sprawdzą się nawet w trudniejszych warunkach, gdyż można wykorzystywać je w środowisku roboczym, gdzie temperatura wynosi od minus 20 do 80 stopni Celsjusza. W trudniejszych warunkach lepiej sprawdzają się uszczelnienia z kauczuku fluorowego. W tym przypadku trzeba wiedzieć, że doskonale znoszą one wysokie temperatury do 150 stopni Celsjusza. Wykazują też dużą odporność na oleje czy smary. W branży spożywczej czy farmaceutycznej występują jeszcze inne wymagania. Dotyczą one nie tylko jakości sprężonego powietrza, ale też uszczelnienia. Muszą one posiadać certyfikat FDA. W naprawdę ekstremalnie trudnych warunkach stosuje się uszczelnienia z kauczuku fluorowego z metalową wkładką.

Tutaj należy wiedzieć, że mocna, metalowa wkładka odprowadza wszystkie zanieczyszczenia, w tym nawet zaschnięty beton.

Siłownik pneumatyczny – jak ważna jest długość skoku?

Wybierając siłowniki pneumatyczne zawsze trzeba stawiać na jakość. Z tego też tytułu należy znaleźć dobrego producenta siłowników pneumatycznych. Tutaj doskonałą ofertę przygotował Pneumatig. W ofercie znajdziecie nie tylko siłowniki zgodne z normą ISO, bo producent siłowników wykona siłowniki pneumatyczne na zamówienie, np. w niestandardowym rozmiarze. Warto dowiedzieć się więcej, wchodząc na stronę: pneumatig.eu/silowniki-pneumatyczne.html. Warto też zwrócić uwagę na długość skoku.

Duży skok siłownika zwiększa obciążenie mechaniczne tłoczyska oraz tulei, a to z kolei przekłada się na konieczność stosowania większych średnic. Siłowniki beztłoczyskowe można stosować w miejscach, gdzie wymaga się dużego skoku, a przy tym małego zużycia sprężonego powietrza. Zwróćcie także uwagę na prędkość tłoku, która zależy od ciśnienia, długości, średnicy przewodów, które znajdują się między siłownikiem pneumatycznym a zaworem sterującym.